TAG RODをつくろう!!

壊しているのか?直しているのか?よく判らない趣味の車いじり…

0219

研磨してピカピカに~・・・シルバーアクセサリーはその後工程も!

ヤキモキしましたね~><

漸く最終工程です!

ボール盤でネックレスチェーンを通す穴開けます・・・

鋳造時埋まっちゃったんでね(-_-;)

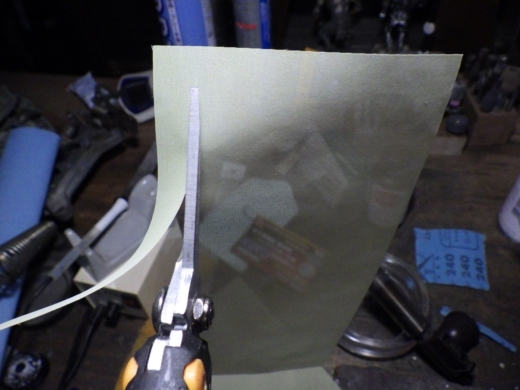

これは#800のサンドペーパー

なんか変わったペーパーですが・・・

特にこれが良い!

とかでは無く・・・

これしか売ってなかった(-_-;)

紙ペーパーでは無く、布ペーパーを縦長に裂いて使います。

紙ペーパーは千切れちゃうので安いケド使い勝手悪い

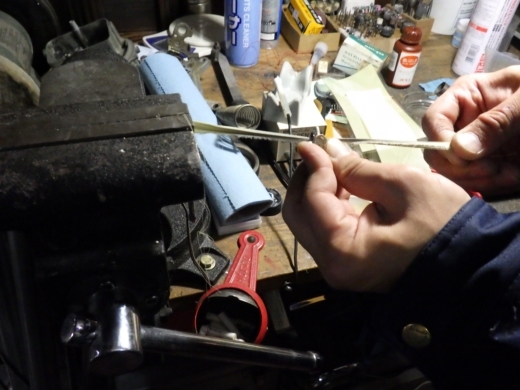

本来なら磨き棒ってのでこするのですが

私はあれ、嫌いです><

バイスに端を挟んで、ペーパーを手で持ち研磨!

800番じゃあこの程度ですね。

1000番程度までやって後は研磨剤で!と思うのですが

帰り道にあるホームセンターでは布ペーパーが粗いのしか無かったんです><

なので800番で終了><

雑ですが・・・

小さくてねぇ

武骨なガボール的フィニッシュで良いのでは?^^

デザインは繊細チックだけど・・・

バッファーとか出すのも面倒だし小さいものの研磨なのでウエスをバイスに挟んで・・・

ピカール^^

シコシコ磨きます

最近のカメラの性能が良すぎて困るなぁ(^_^;)

ボロが出ますが~

まあこんなもんです^^

でね

シルバーアクセサリーはこれで終わりでは無いのです!

金ならこれで良いでしょう。

でもね

銀細工には~

「いぶし銀」って言葉があるのです^^

まるで私のような渋みをだすには!

こんな液体

小さい容器に半分位しか入ってない?(100mlちゃんとは入っていると思います)

のにやたら高いのです><

まあ銀はほっとけば酸化して黒くなりますが・・・

時間も掛かるし?実際は茶色(-_-;)

濃淡を付ける為にいぶします。

凹凸の凹みヵ所は黒く・・・表面はピカピカに・・・

ですよね~^^

こんな液体

でもって病院で良く嗅ぐ?様な匂いがします。

アルコール系なのは判るのですが、成分が書いて無く(-_-;)

こういうのってよくよく調べればそこらにあるものって事多いよね(^_^;)

専用品にすると高価になる><

通常なら「そのまま黒くしたい所に塗れ!」と説明されています。

ですが~

私は!

ちょっと温めてから

ぶち込みます!

何度も塗らないと黒くならないのですがこうすると早い・・・

ってのを昔やってた時に思った記憶がある。

ちなみにこの液体の茶色が染みつく訳ではありません。

多分酸化を早める行為をしているのだと思います

いぶし銀ですね~^^

余分は洗い流しまして~

こんな感じになります。

表面はまたピカールで研磨します。

すると?

濃淡が付いた渋~いものが出来上がり^^

ライトの反射で判り辛いですけどね(-_-;)

久しぶりに作って・・・感動だ!

まだ終わりではありません><

小さいのを研磨していると手が痛くなりますが・・・

筆で塗らないで、ぶち込んでしまうので石付け部まで黒くなってしまいました><

これを磨くか?

面倒だな

面倒だからムーンストーンはそのまま乗せて~

周囲を窄めて行き、石を留めます。

ウエス敷いてたのですがバイスの上で叩いたら傷が入ってしまったので(-_-;)

木端の上でやりましょう><

隙間や歪な部分を修正していきまして~

石を囲います。

石自体にテーパーが付いているのに合わせシルバーの壁を倒して包んでいきますので・・・

抜けなくなります。

4本爪とかの方が石止めでは楽ちんですが不安なので(^_^;)

接着とかしなかったのでちょっと石が動きますけど

抜けなければまあいいか(-_-;)

お気づきかと思いますが・・・

めんどくさがりが功を奏して?

ムーンストーンって光を受けるとぼやけた感じになりますね。

名前の由来ですが・・・

私が買ったのは一般的な「白」のムーンストーンです。

オレンジムーンストーンとかブルームーンストーン等色々ありますが・・・

いぶしたままの上に載せたので^^

ブラックムーンになりました!

神秘的だなぁ

接着とかしなかったのも結果良かったんだろう

まあちゃんと留められれば接着なんか通常しませんけど

長くなったのでまた「続く」にしたい所ですが(^_^;)

もうちょいなので書いちゃいましょう!

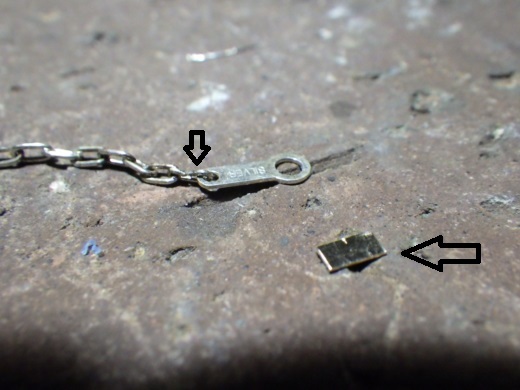

ネックレスなんでチェーンね・・・

つなぎ目は割れています。

このままサルカン繋いでカシメるだけで良いのですが、私は心配性

こんな細いモノ、引っ掛けたらすぐに伸びちゃうでしょう?

この部品が通らないのでチェーンを本体に通してから繋ぎまして~

銀ロウにて

ちょいロウが大きすぎるかな?

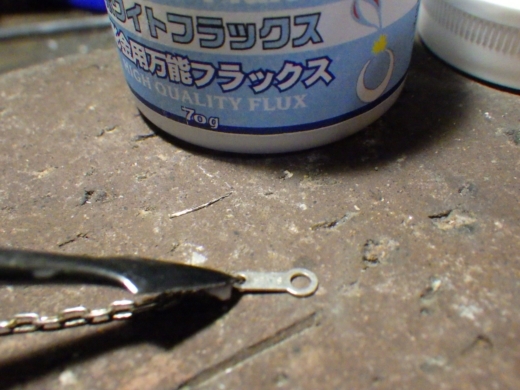

フラックス塗って・・・

バーナーで・・・

あらら

チェーン繋ぐだけにしたかったがガッツリついてしまった(-_-;)

まあ外れないならOK

余りにも細かいもののロウ付けは難しいです。

銀ロウ自体が炎で飛んで行ってしまうし><

チェーンも通って完成です^^

なんか画像がボケた(-_-;)

リバーシブル^^

細かく見れば傷だらけですが?

石を留める時に着いちゃったんだよね

かみさんにあげて終了

作業台はゴチャゴチャになって終了(-_-;)

mattweb.jp

研磨作業にはサンディングブロック!!のサンドペーパーも

↑ここをクリック!!

mattwebは色々便利なツールをとりそろえています。

代引・振込・カード決済OK

Posted on 2017/02/19 Sun. 08:01 [edit]

1003

研磨って~

細かく書くことも出来ないし~

なので、せめて色々考えてみよう^^

研磨について・・・

鏡面ってのは映り込むほどに磨かれた・・・ですよね。

映り込むって事は?

光の反射が素直って事でしょう。

反射を促すだけなら凸凹していた方が乱反射して光は八方に広がる。

それじゃあ映り込むことは無い。

色ってのも反射によって見えるもの。

光の波長は【赤外線・赤・橙・黄・緑・青・藍・紫・紫外線】の順に変わっていく(波長が短くなっていく)のですが

色は吸収される波長と跳ね返す波長、その跳ね返えされた波長で「色」として見える。

光沢はそれとは別?

まあ金属もその理屈で銀や金に見えるのだが・・・

では鏡面にするには出来るだけ平らにすることですが、その研磨ってのは大変な作業。

いきなり磨いてもその素材元々が凸凹なら光らない。

しかもこういった叩き出しで変形させた後ならなおさらです。

錆が出てそれが凹凸になってくすんで見えるってのもありますが、元々の凹凸ってのを消さないとならない。

塗装で艶消しってのがありますがそれは塗料の中に「フラットベース」ってのが入ってて塗った表面を凸凹させて艶を無くすもの。

艶がある塗料、艶のない塗料って事では無く、それもあくまでも表面がどうなるか?って事。

話は飛びましたが(-_-;)

その研磨ですが、私も昔~彫金を趣味でやってました。

今もアルミ部品を研磨したり、木材を研磨したりと磨くって作業は色々経験しています。

磨くためには表面を平らにしていくのですが一気には出来ない。

例えば100番程度のペーパー掛けて均して次に1000番へ進んでも「傷」となって深い所が表れてしまう。

例えば叩いて叩いて真直ぐにしてもいきなり1000番のペーパーを掛ければ凹んだところがすぐに解る・・・

丸い所より平坦な所の方が削りにくかったりと「磨く」って作業は大変だ><

彫金やってた頃、バレル研磨機ってのを使ってみた事がありますが、あれはボール球や釘のような細切れの鉄線と一緒に研磨する母体を入れてガラガラ回すもの。

鋳造時の酸化膜等を取り除く事や狭い隙間を研磨するには良いが、それだけで鏡面にはならない。

尚、叩いても叩かれた部分が潰れて平面になり光るが(バレル研磨機も実際はそんな感じ)凸凹の一つ一つが光っている感じになってしまう。

なので研磨することが必要なのですが~

400番→800番→1000番→???

と進んでいかないとなりませんね(^_^.)

同じ工程を番手変えてやっていく・・・・

ああ、面倒だ><

考えただけで疲れるね~

ペーパーの後、研磨材で磨いていきますがそれだってペーパーと同じで番手がある。

3000番や9000番等コンパウンドの粒子の大きさで・・・

なので真平らでは無く、凹凸をどこまで減らすか?が研磨ですね^^

どこまで行っても電子顕微鏡等で見れば凹凸だ!!

なので、研磨って言うのはどこまでやってもキリは無いもので・・・

どこまでやるか?が結果だ。

精密機器類の部品とかでなければ、その基準は「人の目で見て」の判断でしょう。

私は・・・

彫金やってた時、1000番程度までペーパー掛けてピカールで磨いてました。

ピカールのコンパウンド粒子は3ミクロン前後で4000番程度と記載ある。

でも下処理が1000番なので、1000番と4000番の差を埋めて行く作業か・・・

3ミクロン=4000番なら1000番は?

4000番の半分で2000番なら倍の大きさで6ミクロン?

では無いらしい

JIS規格では12番から220番まではふるいによって粒子を分けるが、それ以下は沈殿方式らしい。

要は細かすぎてふるいに掛けれない。

なので水の中に投入すると重い物が先に沈み軽いものが上に積もる・・・

風で飛ばす方法ってのも以前聞いたことがある。

風で飛ばすと重いものは手前に落ち、軽いものは遠くに飛ぶってのを利用しての分別だ

大きなものの後ろに細かいものが控えていると邪魔されて飛べない可能性があるので数回行ってばらつきを減らす。

その回数=精度、品質だ

1000番は63μmと書いてあるね。

なので400番→800番→1000番→研磨剤と進めるよりは

400番→600番→800番→1000番→1500番→研磨剤と徐々に進んで行った方が

実際は番手毎の作業は早く済むはずだな・・・

傷を消す為に差が埋まるまで削るのだから・・・

ちなみに・・・

調べていたら・・・

マイクロメートルと言い、ミクロンと言う人は年配に多い

と書いてあった><

私・・・・年配の部類に入っていたのか><

気を取り直して・・・

「どこまでやるか!!」と言う上限の無い作業

もしくは?世の中にある一番小さい粒子で磨けば上限か~

磨くためのバフだって繊維だとしてもある程度小さい傷が逆に付いてしまうでしょう。

なので限界は「バフの繊維が付けてしまう傷」以上までが限界値か?

うーん、難しい。

研磨剤も水分があって、潤滑する役目もあるんだろうし・・・

奥が深いぜ!!

まあともかく・・・目で見える範疇だ^^

なんだか意味のない話になってしまったな(-_-;)

Posted on 2014/10/03 Fri. 11:48 [edit]

0806

磨きシリーズ!!TAGRODの部品を磨こう^^ その2

タービン、ブローオフパイプ、ラジエタキャップホース?を磨き終えて・・・

引き続き

④ブローオフバルブ!!

右が購入時そのまま、左が磨いた状態(途中)

雑ですが・・・

凹凸が多い部品はとても面倒です><

このブローオフバルブ、アルミのヘアーライン仕上げであったので

他と同様、ポリッシュしますが・・・

ヘアーラインが何番で付けてあるかは解りませんが、そのままバフ掛けしてみた(^_^;)

やはりかなり粗い・・・

でもまあ・・・

味があっていいんじゃない?

といつもの妥協^^

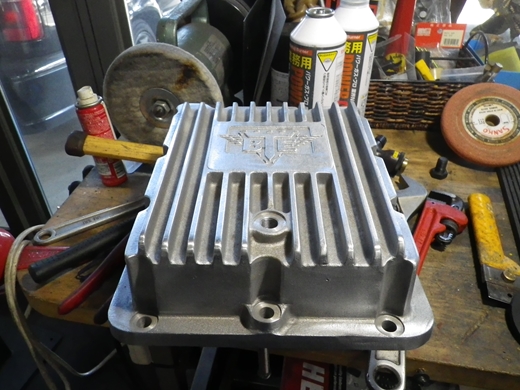

⑤ATパンも~

ATパン。

ATオイルが漏れていて、ボルトを増し締めしたら余計漏れて・・・

うーん、スチールのオイルパンは薄い鉄板なので・・・

変な締め方(1ヵ所のみを集中して締めるとか)すると漏れますよね?

均等に少しずつ・・・締めて行かないとならないのですが、すでに漏れているオイルパンは

それで止まればラッキー。

大抵は止まらないですよね~><

せっかくのカスタムなんで、アルミビレットのATパンを購入。

オートマミッションも色々ある様で・・・・

ルーカーシフターをモデルA時代に購入する時、頻りに「ミッションの型番教えて」と言われ~

なんにでも付くんじゃないの?と思っていたが・・・

結構違うみたいなんですよね~

シフターなんてボルト位置決めてロッド(リンク)でカチカチ前後するだけでしょう?

ストロークが違う?ボルト位置が違う?レンジの位置が違う?

まあ良く判らないケド、その時に調べたんで、記憶にありました^^

なので、今回はミスってない?

いえ、ミスってます><

私のフォード302エンジンに付いているATはC4ってタイプ。

まあ289、302には一般的には皆これが付いているようですね。

そのオイルパン。

ATパンってドレンボルトが無いじゃないですか!!

でも交換する時・・・吸って入れるオイルチェンジャーが必要ですよね。

普通、家庭に無いので業者さんにお願いするんですが・・・旧車、アメ車はやってくれない所が多い><

なので・・・ドレンボルト付きにしておけば何かと便利かと思い、チョイス!!

ちなみに間違えて買ったのはコレ↓

Deep Sump transmission pan Ford Mustang 4r70w Automatic TCI Performance

mattwebの委託部品販売のカテゴリーで販売していますのでヨロシクです><

http://www.mattweb.jp/used_consignment/index.php?b_cate=cnp

↑これです。

さあオイルパンもポリッシュ!!

なのですが・・・

これも鋳造したそのままの状態なので大変です。

このザラザラ=凹凸が金属の面積を増やすことになり、冷却を促進できる!!という事でインマニやらオイルパンでポリッシュじゃないものが売られています。

なので機能的にはこのまま使うのが良いのでしょうが~(ガスケット部は面研してあります)

やっぱり光ってないとね^^

スポンジみたいな砥石?ヤスリ?のディスクを買ってきてみたが・・・

やたら高い><

これ1枚で2千円位した!!

のにね~

みるみる減っていく・・・

結局、ろくに研磨出来ず、無くなっちゃった><

仕方がないのでグラインダーにディスクペーパー付けて削って・・・

紙やすりで手でシコシコして~

うーん、進まない><

⑥オイルタンク

中古で購入したこのアルミタンク

個汚いので磨きます^^

良いでしょ?^^

おお~

各部品磨きました!!

ふ~、疲れますね~^^

でも磨きは楽しい!!

ポリッシュ屋さんってのがあるみたいですね。

プロはもっとしっかりやるでしょうし、ノウハウがあるでしょう。

こんなんじゃお金には出来ないでしょうが・・・私もこういうのを仕事にしたいな~^^

皆、ポリッシュに幾ら払えるんでしょうね(^_^;)

そこが問題です。

経験してみて思うけど、手間考えたら安くはないでしょう><

ちなみに・・・

私、今回の作業で得たもの!!

研磨剤にピカールを使っていること自体がおかしいのかも知れませんが・・・

青棒等も「バフに研磨剤をこすり付けて磨く」となっています。

研磨剤が個体ならそれで良いと思いますが~

液体研磨剤は、飛び散ります・・・><

その分研磨剤、ロスするし・・・すぐに磨けなくなり、研磨剤追加になるし・・・

どうしようかな?とあみだしたのが「磨く母体の方に研磨剤」です^^

ん?当たり前?いや他の方法が?

かも知れませんが、まあ私事なんで・・・

しかも母体の方に研磨剤を薄く広く塗る。

垂らすんじゃ無くね^^

垂らしても飛び散りますので・・・

薄く塗り伸ばすと、常に新しい研磨剤が供給され磨けるし、最小限の研磨剤で済むのでしょう?

飛び散らないし~

バフに付けて磨くより研磨剤の量は少なくなりました!!

さあ!!

組むぞ~^^

Posted on 2014/08/06 Wed. 09:58 [edit]

0805

磨きシリーズ!!TAGRODの部品を磨こう^^

ポリッシュだったり~

中古でくすんでいたり~

アルマイトであったり・・・

鋳造したそのままであったり・・・

まあ統一感が無いんですよね^^

なので!!意を決して!!

磨きます><

今回はエンジンパーツ類を各所磨いていきます。

①ブローオフバルブのジョイントパイプ!!

購入前の画像はこちら・・・

鋳造したそのままですよね~

で、届いたのはコレ!!

すみません。途中まで作業しちゃった(-_-;)

右が着た状態そのまま・・・アルマイト処理されています。

購入時画像と違う><

アルマイトか~

剥がすの大変なんだよな><

とペーパー掛けしたのが左。

私、アルマイト加工嫌いです。何だか中途半端なんで(^_^;)

接続する部分はシリコンパイプで隠れてしまうので、見える所だけ^^

研磨します~

ペーパーは800番位でやったのかな?

その後1000番で研磨し・・・ポリッシュ!!

一部やってみた所。

アルマイトのテカりとポリッシュは違うでしょう?

ポリッシュはバッファー使用

両手使えるからね~^^

左は何となく終わった状態。

右はまたアルマイト剥がした状態。

磨きはきりが無いのですが・・・完全に鏡面にするのはとても大変なんで・・・

うーん、まあ良いかな?って所で止めときます。

後でやり直しも効くしね^^

②タービン本体

タービンはそれなりに綺麗だったが・・・

鋳造時の凸凹は残ったまま、多分バレル研磨か何かを施した状態だと思う。

表面はつるつるになるが、凸凹がつるつるになるので・・・輝いてはいないね><

なので粗いサンダーでまずは慣らし・・・400番程度だったかな?

800番→1000番と移行していき

ポリッシュー!!^^

このバッファーは100Vですがシャフト長くて磨き物が当たりにくいし

大きなモーターでパワーもあるんで良いです!

反対側は砥石付いてますが、こちらも良く使う・・・

バフは大きめの布が重なり合っている物を使っていますが

これはシャフトへ当たらない様、大径のバフにしているってだけで~

バフ機は卓上なんですが、スタンドがあって単体で立っています。

それも使いやすさの秘訣ですね。

作業台に付いていると何かとやりにくいでしょう。

私、研磨剤に「ピカール」を使ってます。

赤棒、青棒が一般的でしょうが、磨き母体に黒くこびりつくのが嫌だ><

ピカールの様な液体状のものは飛び散るのが難点だが・・・

私は昔彫金やっている時からピカールです^^

まだまだですが・・・

この位差が出てきました!!

バフがけも細かい所やりにくいから、色んな道具が欲しい所だな~(-_-;)

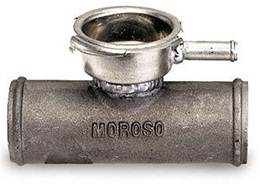

③ラジエターキャップ部分

MR2のラジエターを採用したため、ラジエター自体にキャップが無い><

ラジエターホース間にキャップのあるホースジョイントを噛ませる必要がある!!

予備タンクみたいなのが付いている物もあったが、私はシンプルなものをチョイス!!

モロッソの?MOROSO・・・

読み方があっているか解らないが、良く見るブランドだ^^

アルミの物を探していると選択肢が少ないだけなんだが・・・

これも鋳造したそのままであったので~

研磨!!

せっかくのロゴを残したいのもあって・・・

なかなか綺麗に磨けない><

しかも色々磨いていてだんだん適当になって行く

研磨ってピカピカになって行くから結果を得た気分になる^^

やっていて楽しい作業ですね~

まずは大まかに凸凹は取る!!!

その後何番から始めるか悩むが・・・400、600、800、1000と番手を増やして移行していく。

400から1000とかにいきなり移行すれば傷が取りきれないのでイライラする^^

少しずつ番手を上げて行くとなかなか進まないのでイライラする。

サンドペーパーには細かく番手が分かれていますが、1番手づつ進める訳にはいかないよね~(^_^;)

まあ、経験値ですよね。そこは・・・

塗装屋さんの磨きを見ているとかなり細かいペーパーまで進んでいるが・・・

塗装屋さんでも1500番までしかやらないと言う所もあるし、3000番を使っているのも聞いたことある。

どうなんでしょう?最後はポリッシュですよね?

結果は違うと思いますし、研磨する物にもよるでしょう。

目が良い、悪いでも差があるのかな~??

彫金やっている時は1000番止まりでした。

それ以上のを使う人も勿論いるでしょうし、前処理がちゃんとやっていればいるほど最終工程は楽になる。

面の大きさも関係あるでしょうね。

本来はケガキ?って固い丸いものでゴリゴリこすって行って光らすんですが、なんか表面が気に入らない。

やり方が悪かったのかも知れないし、何とも言えないが私はバレル研磨→ペーパー掛け→ポリッシュとしていましたね。

平面が大きいものではボロが出やすい。

小さな面や丸いものは磨きやすいしね~

400→800→1000番

ポリッシュはピカール

で良いんじゃないかな?アルミポリッシュとしては・・・

欲を言えば#400と#800の間で#600

#1000の次に#1500

は、やっていて必要かな?とは感じます。

でもまあ結局、細かい隙間が研磨出来ないし・・・

多少雑な方が、古くなってきたときに味が出るんじゃないかと?いう事で金属は特にこんなもんかな?って(^_^;)

アルミが古ぼけてきた物って良いですよね^^

Posted on 2014/08/05 Tue. 13:44 [edit]

| « p r e v | h o m e | n e x t » |